Кыштымская фольга – на БИЗ

24-09-2021, 14:24 Категория: Экономика и бизнес

3 731

0

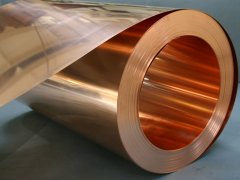

Фото Анны ЗАИКИНОЙ.

Отечественные производители с нетерпением ждут, когда на Кыштымском медеэлектролитном заводе в полную силу заработает цех электролиза медной фольги. Об этом говорили на состоявшейся недавно встрече представители предприятий из Москвы, Воронежа, Ижевска, Йошкар-Олы, Екатеринбурга и Свердловской области. Технологи и руководители заводов приехали на КМЭЗ для того, чтобы обсудить тонкости выпуска единственной в России продукции, востребованной во всех отраслях промышленности: от производства бытовых электроприборов до авиастроения.

Медная электролитическая фольга – важный элемент электронной начинки современных «умных» устройств. Из нее делают фольгированные диэлектрики – основу для печатных плат, на поверхности или в составе которых сформированы электропроводящие пути электронных схем. Фольгированные диэлектрики для них производят на Бобровском изоляционном заводе, расположенном в Свердловской области – в двух часах езды от Кыштыма.

БИЗ – так сокращённо именуют предприятие – отсчитывает свою историю с 1932 года. Тогда у него было другое название и лесохимическая специализация. Всё начиналось со спиртоскипидарного и канифольного цехов, в феврале 1941 года был открыт мыловаренный участок, но уже в военные годы на смену традиционному направлению пришло электроизоляционное производство. Завод начал выпуск изоляционных лаков, пресс-порошков для стеклопластиков и перешёл в Министерство электропромышленности. В 1954 году он был официально переименован и с тех пор расширял ассортимент, не изменяя своему предназначению. На рубеже двух веков БИЗ освоил выпуск фольгированных диэлектриков, установил линию для их производства, а в 2019 году модернизировал её, оснастив новым оборудованием.

Почему мы так подробно рассказываем вам о предприятии из соседней области? Потому что нам довелось побывать там и своими глазами увидеть то, что происходит с кыштымской фольгой после того, как она покинула стены родного завода.

Процесс рождения фольгированных диэлектриков прокомментировал директор ООО «БИЗ» по общим вопросам Андрей Дюдиков. Вместе с ним мы прошли по цехам, узнали, как создаётся основа для печатных плат.

– Прежде всего мы готовим специальный связующий состав, – объяснил Андрей Вячеславович. – Он поступает в пропитмашину, где стеклоткань пропитывается подготовленным раствором, затем высушивается, наматывается на рулон, режется на листы. Следующий, очень ответственный этап, происходит в идеально чистой, обеспыленной комнате, где на итальянском станке формируется «слоёный пирог» из фольги, прокладочных листов и пакетов пропитанной стеклоткани. Впоследствии «пирог» отправляется сначала в горячий вакуумный пресс для прессования, а потом в холодный пресс для охлаждения.

Остывший пакет разбирается. Материалы предварительно осматриваются, разрезаются на станке. Отдельным, специально отобранным образцам предстоят испытания на отрыв от диэлектрика, на коррозионную устойчивость, а также визуальный и измерительный контроль – у фольгированных диэлектриков не должно быть посторонних включений, пробоев, отверстий.

Выдержавший все испытания диэлектрик будет разрезан на полноформатные листы 1220 х 1020 мм или заготовки по индивидуальным размерам, придирчиво изучен ОТК, упакован и отправлен заказчикам, среди которых такие корпорации, как «Росатом», «Ростех», концерн «Алмаз-Антей».

В чистой комнате завода действительно чисто. Прессовщики облачены в безворсовую спецодежду, для гостей обязательны бахилы. Впрочем, гостей в святая святых пускают нечасто. Для нас сделано исключение, ведь в станок впервые заправлена кыштымская фольга. Опытные образцы нашей продукции БИЗ получил ещё в июне 2021 года. Они были исследованы в лаборатории предприятия, замечания и пожелания переданы на КМЭЗ. В день нашего визита свердловские специалисты планировали произвести из выпущенной с учётом этих замечаний фольги готовую продукцию и досконально её проверить, посмотреть, как поведёт себя материал в процессе производства, на прессе при температуре от 135 до 185 градусов.

До последнего времени основными поставщиками фольги для Бобровского изоляционного завода являлись европейские и азиатские производители. В отлаженное, казалось бы, сотрудничество, вмешался ковид. В разгар пандемии были введены ограничения на приобретение и транспортировку материалов из Китая. Воспользовавшись ситуацией, европейские партнёры стали затягивать сроки поставки продукции. Они ссылались на то, что в первую очередь обязаны выполнить заказы своих соотечественников и только потом отправлять товар на экспорт. В итоге БИЗ ждал обещанной и уже оплаченной фольги по три-четыре месяца.

– Мы вынуждены были планировать приобретение фольги чуть ли не на полгода вперёд, – рассказывает Андрей Вячеславович. – Поскольку мы вышли на серийное производство в 10-14 тонн диэлектриков в месяц, нам требуется от 5 до 7 тонн фольги ежемесячно. Представляете, какой запас приходилось формировать и держать на складе? А это, помимо всего прочего, замороженные средства! Мы очень рады, что КМЭЗ взялся за столь серьёзную задачу, построил совершенно новый современный цех электролиза медной фольги и приступил к её выпуску. Наша первая поездка на КМЭЗ состоялась в 2019 году, еще до монтажа оборудования. Тогда обсуждались сроки запуска производства, которого ждали не только мы, но и наши заказчики.

Ответный визит кыштымской делегации не заставил себя долго ждать. Специалисты будущего цеха приехали на БИЗ летом 2020 года, познакомились с производством фольгированных диэлектриков и его особенностями. Результатом поездки стало соглашение о намерениях от 30 июня 2020 года о совместном испытании фольги на изоляционном заводе. А в ноябре 2020 года ООО «КМЭЗ» и ООО «БИЗ» заключили договор о поставках продукции.

Такая географическая и, чего уж греха таить, ментальная близость двух предприятий сулит, по мнению Андрея Дюдикова, множество преимуществ. Это скорость производства и поставки, отсутствие необходимости держать большой складской запас, возможность диалога с заводом-производителем при разработке новых материалов и, конечно, уверенность в происхождении сырья, в его чистоте и качестве.

– Далеко за примером ходить не будем, – директор ООО «БИЗ» по общим вопросам демонстрирует сильные стороны сотрудничества с отечественным производителем прямо в «чистой» комнате, где идет работа с нашей фольгой. – Видите, в процессе всегда задействованы два рулона? Зарубежные поставщики отправляли нам рулоны весом не менее 250 кг. Для такого станка они слишком тяжелы, неудобны в использовании, создают массу проблем. КМЭЗ пошёл нам навстречу и выпускает для нас рулоны весом от 150 до 180 кг. Вроде бы пустяк, но в производстве мелочей нет.

Конечно, удобно, когда поставщик находится в непосредственной близости от предприятия, как в случае с Кыштымом. Но даже ради удобства никаких скидок на качество БИЗ делать не готов – просто не имеет права. Российская фольга толщиной 18, 35 и 50 микрон (именно такой спектр используется в производстве фольгированных диэлектриков толщиной от 0,1 до 3 миллиметров) обязана соответствовать самым жёстким требованиям по проницаемости, сопротивлению, адгезионным свойствам, то есть степени сцепления с основой. Немаловажны и внешние данные. Пословица «С лица воды не пить» в случае с фольгой не работает. В полотне по всей его длине не должно быть ни малейшего изъяна: ни посторонних включений, ни повреждений и заломов. Причем лицо у фольги – с обеих сторон. Заказчики вправе рассчитывать на его гладкость и ждут от каждого рулона стабильности, без скачков показателей.

– Мы уверены, что опыта и компетентности ваших специалистов хватит, чтобы составить конкуренцию европейским и азиатским производителям. Лиха беда начало!– уверен Андрей Вячеславович.

В перспективе, с развитием программы импортозамещения, БИЗ намерен занять более 40 процентов рынка отечественных фольгированных диэлектриков, соответственно, увеличится и потребность в российской (читай – кыштымской) медной фольге. Так что у нашей продукции нет иного пути, кроме как набираться сил, крепнуть и хорошеть.